空压机节能原理及改造效果

空压机是一种工矿企业中最常用的空气动力提供设备, 电动机的容量一般都较大,而且大多数是常年连续运行的,故节电潜力很大,变频器在空压机上的节能技术改造取得了显著的经济效益和综合效益。

一、空压机工作原理

通常空压机分为螺杆式空压机和活塞式空压机。

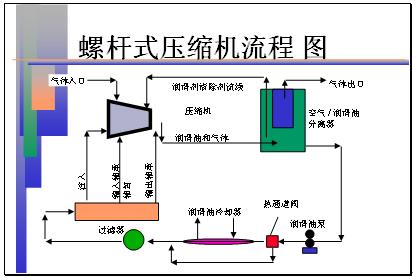

Ø 螺杆式空压机工作原理

螺杆式空压机是由一对相互平行啮合的阴阳转子(或称螺杆)在气缸内转动,使转子齿槽之间的空气不断地产生周期性的容积变化,空气则沿着转子轴线由吸入侧输送至输出侧,实现螺杆式空压机的吸气、压缩和排气的全过程。空压机的进气口和出气口分别位于壳体的两端,阴转子的槽和阳转子的齿被主电机驱动而旋转。

Ø 活塞式空压机工作原理

活塞式空压机是由电动机带动皮带轮通过联轴器直接驱动曲轴,带动连杆与活塞杆,使活塞在压缩机气缸内作往复运动,完成吸入、压缩、排出等过程,将无压或低压气体升压,并输出到储压罐内。其中,活塞组件,活塞与汽缸内壁及汽缸盖构成容积可变的工作腔,在曲柄连杆带动下,在汽缸内作往复运动以实现汽缸内气体的压缩。(此种改造一般效果不如螺杆式明显)

二、空压机系统控制过程

空压机主电机运行方式一般为星型到三角降压起动后再全压运行。加、卸载供气控制方式为进气阀开关控制方式,即压力达到上限时关阀,压缩机空载运行;压力抵达下限时开阀,压缩机加载运行。供气系统具体工作流程为:当按下启动按钮,空压机在卸载模式下启动,这时进气阀处于关闭位置,而排气阀处于打开位置。等降压完成后空压机开始加载运行,系统压力开始上升。如果系统压力上升到压力上限值,控制器使进气阀关闭,压缩机空载运行,直到系统压力降到压力下限值后,控制器使进气阀重新打开,排气阀关闭,压缩机打开,压缩机满载运行,不断重复上述过程。空气压缩机的排气量和压力,在运转中也不是不变的,常因工况变化导致用气量变化,所以空气压缩机工作时总是在重复满载-卸荷工作方式。

满载时的工作电流接近电动机的额定电流,卸荷时的空转电流约为30-50%电动机额定电流,这部分电流不是做有用功,而是机械在额定转速下的空转损耗。这种机械式调节装置虽然也能起到压力调节作用,但是压力调节精度低,压力波动大。压缩机总是在额定转速下工作,机械磨损大,电耗高。

三、没有采用变频器控制时有以下缺点

1、工频起动设备时的冲击大,对电机轴承的磨损大,所以设备维护成本较高。

2、虽然都是降压启动,但起动时的电流仍然很大,会影响电网的稳定及其它用电设备的运行安全.

3、由于空压机不能排除在满负荷下长时间运行的可能性,所以只能按最大需要设计电动机的容量,设计余量一般都偏大,这样会导致在用气量少的时候电机仍然要空载运行, 因此就不能直接使用气压力与供气压力达到稳定,造成供气压力忽大忽小,也不能降速调节输出功率实现真正匹配,造成电能严重浪费。

四、变频改造的节能原理

根据空气压缩理论,压缩机的轴功率、排气量和轴转速符合下列公式:

PZ=M×n×Vd/9553=K×Vh ×n2

式中:PZ——空压机轴功率(KW);M——压缩机输入平均轴扭矩(N.m);

n——压缩机轴转速(r/min);K=9553——与气缸容积、压力、温度和泄漏有关的系数;

n2——调节后压缩机的轴转速(r/min);Vh——一级气缸容积(m3);

Vd——在n2转速下的排气量(m3/min)。

根据上述理论分析,在空压机的气缸容积不能改变的条件下,只有调节空压机的转速才能改变排气量,空压机是恒转矩负载,压缩机轴功率和转速成正比,在空压机总排气量大于风动工具用气量时候,通过降低或者控制好空压机的转速调节供气压力,是达到空压机经济运行的最有效办法。

五、采用变频器进行转速控制的优点

1、节约能源:节电、节油

1、节约能源:节电、节油

2、降低运行维护成本

3、提高压力控制精度,空压机系统恒压控制

4、延长空压机使用寿命

5、降低空压机噪音

6、满足低气量特性